業界トップランナー鍋野敬一郎氏コラム第70回「ERP再生計画:ERP再生の勘所「なぜERPシステムはトラブルが多いのか」在庫・物流~本番稼働後にトラブルは発生する理由と対策、在庫管理と物流管理~」をご紹介します。

□はじめに

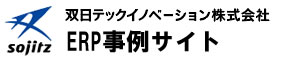

ERPシステムに関する最近トラブルのニュースが増えています。その背景は国内企業におけるERPシステム導入の経緯などにあるのかもしれません。日本にERPシステムが登場したのは、1990年半ばから2000年頃に外資系ベンダ5社(SAP、オラクル、ピープルソフト*1、バーン*2、JDエドワーズ。※ピープルソフトとJDエドワーズはオラクルが買収、バーンはInforに統合されています。)から始まります。海外進出していた日本の大手企業は、既に海外子会社でERPシステムを導入していましたが、これが呼び水となって本社の基幹システムとして国内への導入が進んだのです。外資系ERPシステムは、経営管理システムとして管理会計機能に優れ、事業部間の業績管理に優れていました。これに対して、当時の国産システムは業務ごと事業ごとのパッケージや独自システムを開発していた業務システムで、バラバラのシステムから情報を集めて決算処理にひと月以上掛かるのが一般的でした。月末からわずか1週間で事業実績が把握できるERPシステムは、経営者にとってぜひ欲しい仕組みでした。外資系ERPベンダが登場してから、数年を経て国産ERPシステムが開発されて2000年台にERPシステムは幅広く普及しました。(インフォコム:GRANDIT、富士通:グロービア、ビジネスエンジニアリング:mcframe、オービック:OBOC7、NTTデータ:GEMPLANET>現Biz∫他、日立:GEMPLANET>現FutureStage、SCSK:ProActive、NEC:EXPLANNERなど多数の国産ERPシステムがある)現在は、国内企業の8割以上がERPを導入していますが、実際はその大半が会計中心(財務会計、管理会計、プロジェクト会計など会計系)の利用です。つまり、販売管理、購買管理、在庫管理、生産管理など(ロジスティクス系と言われることもあります)は、独自開発したシステムや別パッケージを組み合わせて利用するケースが多いことが国内企業の実情です。これに対して、欧米では会計系とロジスティクス系を1つのERPシステムで利用するケースが多いようです。そして、ここ最近この会計系ERPとロジスティクス系ERPシステムを統合するとともにDXの土台としてERPシステム再構築に取り組む国内企業が増えました。

(図表1、基幹業務のシステム化状況※ ERP研究推進フォーラム 2014年調査結果より)

■なぜERPシステムはトラブルが多いのか?

最近IT業界ニュースで多いのは、ERPシステムの生産や物流などのトラブルです。

システムに関わらない読者は、「外資系など特定ERPベンダや導入ベンダによるトラブルでダメな製品やダメなベンダを選んだからではないか?」と思うようです。ERPシステムに関係している技術者やコンサルタントにとっても、「なぜERPシステムが普及して20年も経っているのに、システム本番稼働後に深刻なトラブルが繰り返し発生するのだろう?」と思っている人が多いようです。確かにそういうケースもありますが、それだけではない業務とパッケージシステムのギャップに起因する理由があります。それは「モノの有無とそのデータ入力・更新タイミング」にあります。リアルにモノが動く工場や倉庫・物流といった業務(ロジスティクス系ERP領域)と、リアルにモノが動かない経理・財務など業務(会計系ERPシステム領域)では、1つミスが生じるとその後の対応が大きく変わります。ERPシステムを知っている方なら分かると思いますが、ERPシステムで間違った数値を入力するとそのあとのリカバリがとても大変なのです。

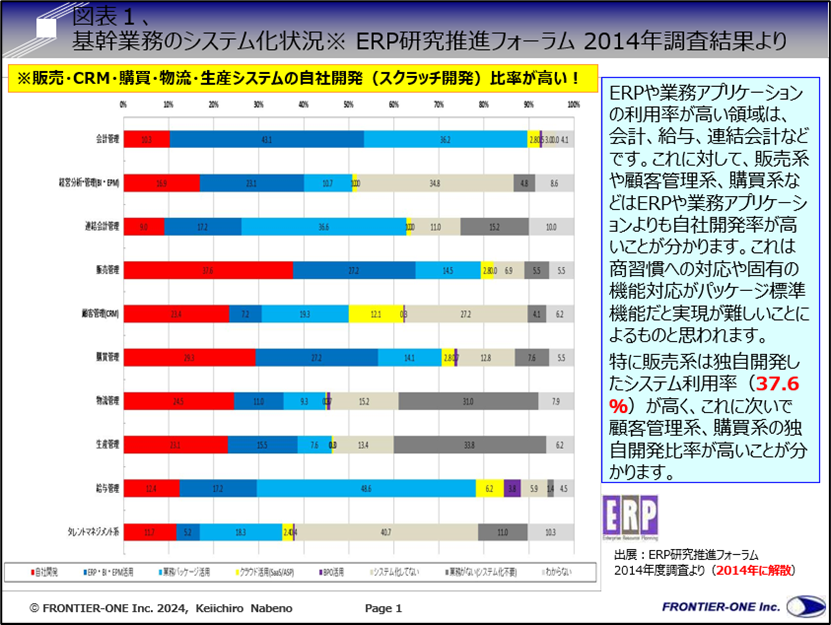

例えば経理処理で“10”と入力するはずが、“100”と間違って入力した場合、従来システムでは“取り消し処理”で最初の入力を無かったことに出来るのですが、ERPシステムはデータ改ざんをさせない仕組みとして“取り消し処理”が出来ない仕様となっています。従って、ERPシステムでは、まず“マイナス100”を入力して赤伝処理する必要があります。(赤伝処理とは:すでに処理済の伝票を取消すために発行される伝票を入力する処理)これで、経理処理の上で取り消したことになりますので、再度あらためて“10”の入力処理を行います。経理処理だけで、これだけの作業が生じます。生産管理の製造オーダー(製造指図書の登録処理)や在庫・物流管理のオーダーのミスや変更は、経理処理よりもはるかに大変なこととなります。それは、間違ったオーダーによってモノの手配が連動して生じるためです。物流で出荷オーダーのミスの場合は、まず出荷オーダーの赤伝処理をしてから、モノの発送や手配が既に行われたのか?行われていない場合にはマニュアル処理して手配を全て取り消しする。既に手配が進んで配送されている場合は、これを回収して戻す処理が必要となります。生産オーダーのミスの場合は、その生産オーダーを赤伝処理してから、生産スケジュールの変更や払い出した原材料・部品を戻す処理が必要となります。つまり、物流現場や生産現場に大混乱を招くとともに、膨大な伝票処理が発生することとなります。製品や原材料・部品が同じ仕様の機械や機器などはまだマシですが、これが食品や医薬品など賞味期限やロット毎成分管理など製品トレーサビリティが求められる製品の場合は、膨大な現場作業と伝票作業が発生することになります。過去にもこうしたケースはあるため、欧米ではERP対象領域とMES/MOM対象領域などで切り分けてリスク回避するなどしています。(原材料・部品の購入や在庫管理は、数量や原価の観点からERPで管理する。原材料・部品の製造ラインへの払い出しや管理は、トレーサビリティの観点からMES/MOMで管理する)つまり、リアル(モノ)とシステムの境界線を踏まえたシステム設計と経験が重要となります。ベンダ丸投げだと、ERPシステムのリスクや弱点などを十分に理解せず、これまで同様にボタン1つで取り消しできると勘違いしているとこうしたトラブルが生じやすくなります。

(図表2、ERPシステムの赤伝処理イメージ)

■なぜシステム在庫と実在庫の差異が出るのか?物流で差異が生じた場合の対処方法

ERPシステムでよくあるのが、システム上の在庫数量と実際に倉庫にある在庫数量に差異があるケースです。いくつか理由が考えられるのですが、原因によって対処が変わります。

<原因1>現場オペレーション理由

「担当者が間違った数量で製品在庫を発送手配していた」ことで、システム在庫と実在庫に差異が生じていた。

<対策例1>現場オペレーションのカイゼン/システムによるチェック

間違った数量を配送手配しないように、ピッキング(梱包)担当が手配時に数量読み上げて配送担当がこれをチェック(チェック表入力作業)する。読み上げと記入作業で緊張感を持たせる。

<原因2>システムオペレーション理由/作業のタイムラグに起因

「システムが誤った数量で発送手配していた」ことで、注文と違った数量が出荷されたため実在庫に差異が生じた。

<対策例2>実地棚卸してシステム在庫を補正する/差異の原因を明確化して対処する

システム在庫が発送作業とシステム入力が同期していないことが原因と考えられる。(タイムラグまたは別オペレーション)従って、発送作業と同時にシステム入力される仕組み導入が望ましい。具体的には、ピッキング(梱包)担当と配送担当で役割を分ける。配送担当は、数量チェックも行う。数量に差異を見つけた場合は、その写真をスマートフォン(タブレットなど)で撮影&対応をメモして数量補正してから配送する(その場で数量補正できない場合は、出荷保留)など。出荷伝票作成に合わせて出庫確認リストを作成しておき、配送担当の手間を掛けない仕組みを考える。ピッキング担当と配送担当とシステム入力が異なることに起因するケースが多いため、システム入力をシンプルにする。

<原因3>システム安定化までの体制強化/システム作業の支援体制

旧システムから新しいERPシステムへ移行する場合、新しいシステムに慣れるまで手間と時間が掛かる。十分なテストやリハーサルを行っても、安定化までには通常3~6か月間は掛かると言われている。※筆者は、最大12ヶ月間こうした支援体制を維持したケース(卸売業・小売業)のケースを複数知っている。

<対策例3>現場オペレーションのカイゼン/システムによるチェック

旧システムと連携する他システムなどの都合で、新しいERPシステムへの移行はシステム入力作業や変更対応などに不慣れとなるため、これに慣れるまでの支援体制が必要となる。トラブル発生を抑えるために、営業と顧客に対して「一定期間は納期に余裕を持たせる」、「数量の変更はしない」など協力を要請する。また、ERPシステムの入力作業が煩雑であることを考慮して、システム作業を支援する体制を準備しておく必要がある。(ベンダやIT部門が協力して対応できる人手を増やす)

<原因4>製品、原材料・部品管理がルーズで徹底されていない

上記以外に良くあるケースが、「システム管理外で勝手に製品や原材料・部品を持っていく」というケースがあります。「不良や破損があったから、在庫棚から勝手に持ってきた」というケースが生じる。

<対策4>ルールの周知徹底、カイゼンされない場合は入出管理と監視カメラ設置

「誰が、いつ、どのような理由で持ち出したのか」をメモすれば良いだけなのですが、これをやらないケースです。これは、在庫管理を周知徹底する以外に方法はありません。カイゼンされない場合には、倉庫の入出にID認証して、監視カメラを設置するという厳しい対処を考えることもあります。

さて今回は、「なぜERPシステムはトラブルが多いのか」というテーマで、前回のERPシステムの生産管理に続いて、在庫・物流管理について話をしました。モノの管理は、リアルとバーチャル(システム空間)の境界線なので、ズレが生じやすいポイントです。また、IT系の技術者とコンサルタントは、倉庫や工場の作業経験が少ないためイメージと現場が違い、これがトラブルを生じるケースも多いようです。

お知らせ

商社、卸業の皆様へ、日商エレクトロニクスはこの分野に高い実績とノウハウを持っています。ERPの導入やリプレイスをお考えの方は以下のページをご覧ください。

■「GRANDIT」ソリューション(商社向け)

https://erp-jirei.jp/grandit

■オンラインセミナーのご案内

GRANDITのオンラインセミナーをほぼ毎月開催しています。興味がある方は以下をご覧ください。

https://erp-jirei.jp/archives/category/seminar

■国産統合型クラウドERPサービス「GRANDIT miraimil」のご紹介

https://erp-jirei.jp/miraimil