業界トップランナー鍋野敬一郎氏コラム第69回「ERP再生計画:ERP再生で「速やかな判断と行動」に備えてライバル会社に差をつける~“柔軟性とスピード”と“安定性と成長性”をERP再生してからのDX推進~」をご紹介します。

□はじめに

2024年は、日本も世界も政治と経済が大きく変動する岐路となりそうです。政治的には選挙で与党が野党に入れ替わり、経済的には多くの産業で業績の優劣が分かれます。政治では米国の大統領選はトランプ氏が再選される可能性が高く、これが米国の対外政策は大きく変わる可能性が高い。これに関連してイスラエルによるガザ侵攻やロシアによるウクライナ侵攻も次の局面へ進む可能性が高く、さらに経済や産業では地球温暖化対策やEVシフトが停滞あるいは方向転換される懸念も出ている。こうした状況は、既にこれまでのやり方を踏襲するだけでは対処できないことを意味しています。つまり、企業は全く先の読めない状況で、状況に合わせた「速やかな判断と行動」が求められることになります。

しかしERPシステムは、企業の基幹システムとして先の読めない短期的な目先の「変化に対応できる“柔軟性とスピード”」を備えた業務システムであることが求められます。これは、変化に即応できるシステムでなければ、ライバル会社との競争に負けてしまうからです。またこれと並行してERPシステムは、金融機関や投資家(株主や市場)など企業が「社会的から継続的な信頼と評価を得るための“安定性と成長性”」をマネジメントする経営システムでもあります。一見すると相反する“柔軟性とスピード”と“安定性と成長性”の2つの役割を期待されているのがERPシステムです。令和時代に入って、経済や政治、テクノロジーの変化が加速していてこれまでの仕組みでは、対応が難しい状況となっています。ここ最近、多くの企業で基幹系システム(ERP/SCM、MES/MOM、EC/CRMなど企業システム)の大規模再開発プロジェクトが始まっています。本コラムは、ERP再生計画をテーマとして、様々なテーマでERPシステムやその関連システムについてお話をしてきましたが、ここから再び基本に立ち返って、ERP再生の取り組みについてこのさき5年から10年を考えたERP再生計画についてお話したいと思います。また、ERPの生産管理で生じやすいトラブルとその理由についてふれます。

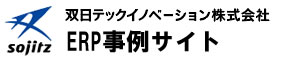

(図表1、国内ERP市場推移:トレンドはクラウドERP、生成AI、ESG、データ活用)

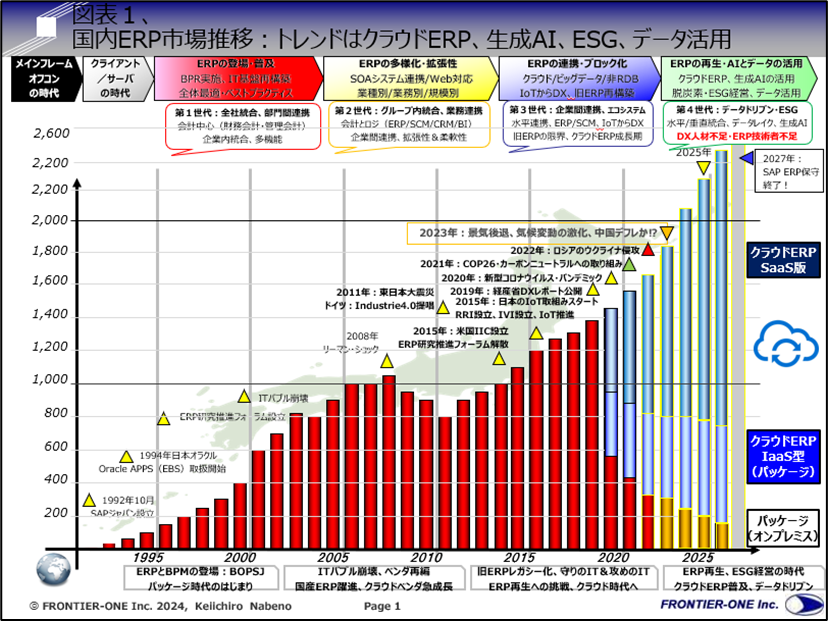

■最新トレンドはバックオフィス業務の連携からDX推進・AI/自働化のデータ活用

これまでERPシステムは、企業の基幹業務システムとして日本では会計中心の導入が大半でした。いまから約25年前ですが、管理会計という考え方がこのERPシステムには入っていました。これによって、経営者はどの事業・組織が売上/利益を上げているのかを正確かつタイムリーに把握できるようになりました。それまでは、営業の数字と経理の数字が違っていて、これは売上計上タイミングや収益の考え方にズレがありさらにその集計をExcelや手作業で集計していたため元の数字が曖昧だったことなどに寄ります。また、事業ごとにシステムが乱立していて、同じ内容のデータがシステムによって異なるということも生じていました。これを全社組織で網羅するERPシステムにすることで、バラバラだったマスタやデータが一元管理されるようになりました。次に、ERPに関連する他システムサプライチェーン管理(SCM)や顧客情報管理(CRM)、ビジネスインテリジェンス(BI)と連携できるようになりました。そして、ERPを中心とした基幹系システムは顧客企業や仕入先企業のシステムと接続されて業種・業態で相互連携・共通化が進みました。クラウド技術やIoT/AIといった新しいテクノロジーによってさらにERPシステムは進化して、昔は「効率化/コスト削減」のERPシステム導入が、現在は自社内の個別データとノウハウを使った「AI/データ活用」による競争力強化のためのERP導入からのDX推進がトレンドとなっています。ERP導入からのDX推進を実現する目的で、ERP再生をプラットフォーム(クラウド・データ基盤)から見直す企業が多くなっています。

(図表2、最新トレンドはバックオフィス業務の連携からDX推進・AI/自働化のデータ活用)

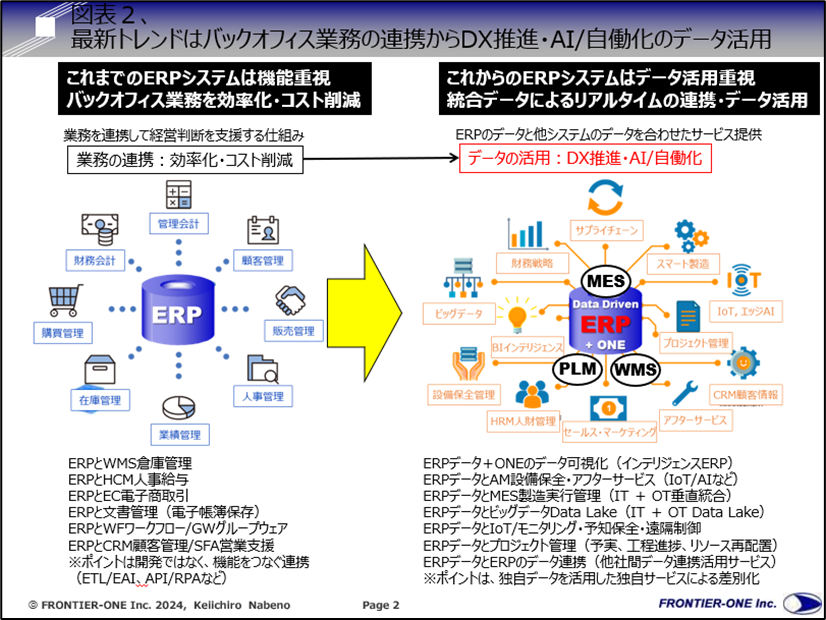

■DXの狙いはクラウドERP標準機能と他システムの個別機能データの活用

これまでERP導入というと、業務プロセスと機能を中心にフィット・アンド・ギャップをして、ギャップとなる部分をアドオン開発やカスタマイズで独自に補うというパッケージシステム改変による対応がメインで、ERPシステム標準機能に業務プロセスを合わせるというやり方は日本には馴染まないという認識が一般的でした。自動車や機械など製造業や、コンビニ/スーパーなど小売や商社卸売業など流通も商慣習や法規制などが異なるため同様にアドオン開発やカスタマイズが多くSIベンダは、その改変作業による売上/収益で稼ぐモデルが日本では一般的でした。しかし、クラウドが普及して技術的な進化もあって現在のクラウドサービスは標準機能をそのまま利用するという考え方が一般的になりつつあります。欧米では、既に100以上のクラウドサービスを利用する企業も珍しくなくなってきているようです。当然ERPも多くがクラウドERP導入へ移行するケースが増えています。さらに、ERPシステムの先にデータ活用を狙ったDX推進を目指していることから、アドオン開発やカスタマイズせずにクラウドERPを導入する“フィット・アンド・スタンダード”が国内でも普及しつつあります。

このフィット・アンド・スタンダードでのクラウドERP導入の注意点がいくつかあります。それは、標準機能では対応できない個別機能(こだわり/独自機能)に対する対処です。

【フィット・アンド・スタンダード導入の注意点】

1,クラウドERP標準機能にある他機能を利用して、個別機能を代替して対処する

メリット→追加開発による開発コスト・工数を抑えることが出来る、クラウドERPバージョンアップによる不具合・対処作業が最小限となる

デメリット→代替する機能を探す検証作業が必要となる。必ずしも同等の機能が保証できないため、出来る限り業務標準化や見直しを行う必要がある

2,クラウドERPを専用開発ツールなどでカスタマイズ・追加開発する

メリット→クラウドERPのなかでカスタマイズ・追加開発を行うため管理しやすい。

デメリット→バージョンアップ毎に動作検証する必要がある(場合によって調整対応が必要)、 カスタマイズ・追加開発に制約があり対応できないケースがある。

3,クラウドERPとPaaS/iPaaS(クラウド基盤)で固有機能を開発・実装する

メリット→クラウドプラットフォーム上で個別機能を開発・実装できるため運用しやすく、将来の拡張も同様に対処できる。クラウド基盤上なので、親和性・開発生産性が高い。

デメリット→クラウドERPと相互連携するクラウドプラットフォーム(PaaS)で個別機能を開発するための、コスト・リソース(技術者と開発経験)が必要。開発した個別機能の、保守運用・更新など費用が必要となる。開発コスト、維持・保守コストが掛かる。

(図表3、DXの狙いはクラウドERP標準機能と他システムの個別機能データの活用)

ここであえてフィット・アンド・スタンダード導入について、3つのポイントについて触れたのには理由があります。というのも、ここ最近ERP業界では生産管理でトラブルや本番稼働後の問題が頻発しているからです。これまで20年以上使っているERPシステムで、なぜ最近になってこうしたトラブルが増えているのかという話なのですが、ちなみに欧米など海外ではこうしたトラブルはたまにしか聞きません。その理由として考えられるのが、ERPシステムにアドオン開発やカスタマイズするのが当たり前だった日本と、ERPシステム標準機能をそのまま利用する欧米の生産管理に対する違いにあるような気がします。ERPシステムの生産管理は、MRP(資材所要計画)という必要な資材の数を計算して購入時期を決める機能があります。(ERPという言葉が、そもそもこのMRPから来ている造語なのです)欧米のERPは、基本的に見込生産方式で計算を行います。これに対して、日本では製番管理という製品の製造単位に生産活動に必要な仕事を「製番」と呼ぶ管理番号で束ねることを目的としている製番管理方式が多く採用されています。一応欧米のERP製品にも“製番管理”という機能はあるのですが、本来はMRPを使った見込生産方式をベースとした追加機能なので微妙に違います。(つまり、言葉通りに動かないので事前の十分な機能検証が必要となります)正常な状態ではMRP方式も製番管理方式も問題なく生産できるのですが、ここで突発的に製造の生産数量と納期が大幅に変更されると大トラブルが発生すると大騒ぎとなります。

ポイントは、「部品中心なのか、製品中心なのか」という点です。部品中心のMRP方式は生産数量や納期が急に変更になっても、生産に必要な部品の払い出しを変更すれば良いだけです。部品在庫が足りなくならなければ、計画変更にも柔軟に対応できます。しかし、製番管理方式は、全ての部品が製品番号(ロット)に紐づいています。生産数量や納期が変更になると、いったんその紐づけを取り消して、再度紐づけし直す必要があります。言葉では簡単ですが、ERPシステムでオーダー(製造指図)を取り消すためには、現在の製造指図とそれに関連する全てのデータに赤伝処理する必要があります。ERPの生産管理は、1つのデータが変更されるとだいたい100~300ヶ所くらいのデータが自動的に更新されてしまいます。これを取り消すのは至難の業です。ちなみに、スクラッチ開発したシステムや国産ERPの生産管理機能は受注生産の変更一括処理などが製番管理機能に備えられているケースが多いのですが、これは日本と欧米の生産管理の違いを分かっているからの機能です。つまり、欧米のERPシステムの生産管理で製番管理方式が使われている場合には、急な変更に対する運用テストと現場担当者への周知徹底が不可欠だということになります。もちろん平常時にはどちらも問題は生じません。さて、製番管理方式で当初のオーダー(製造指図)が取り消し出来たとして、再度またオーダーを作り直して登録する必要があるのですが、その場合に現場担当者は通常の何倍くらいシステム入力作業をすることになるのでしょうか?恐らく作業担当を2倍にしても、トラブルを解消するのに相当時間が掛かることと思われます。こうした生産現場のオペレーションとシステムのクセ(特性)を知らないIT部門やベンダが最近増えているということがこうしたトラブルが増えている理由なのかもしれません。言うまでも無いことですが、欧米の製造現場は指示されたことだけをやるブルーワーカーですが、日本の製造現場はホワイトカラー同等以上のスキルと経験を持つ熟練技術者(匠とか、マイスター)なのです。

(参考情報:NTTデータ関西コラム:MRPと製番管理

https://www.bizxim.com/apps/bizxim_seiban/column/detail.html?pdid=19)

さて今回は、国内ERP市場推移からのERPの進化とその先にあるDX推進へ至るデータ活用について簡単に説明してみました。また、最近ネットで話題になっているらしい(?)外資系ERPの生産管理でトラブルが生じやすい理由について、生産管理方式の違いによるものではないかという筆者の過去の経験に基づいた余談をご紹介しました。

お知らせ

商社、卸業の皆様へ、日商エレクトロニクスはこの分野に高い実績とノウハウを持っています。ERPの導入やリプレイスをお考えの方は以下のページをご覧ください。

■「GRANDIT」ソリューション(商社向け)

https://erp-jirei.jp/grandit

■オンラインセミナーのご案内

GRANDITのオンラインセミナーをほぼ毎月開催しています。興味がある方は以下をご覧ください。

https://erp-jirei.jp/archives/category/seminar

■国産統合型クラウドERPサービス「GRANDIT miraimil」のご紹介

https://erp-jirei.jp/miraimil