業界トップランナー鍋野敬一郎氏コラム第67回「ERP再生計画:サプライチェーン・デザインの見直しから考えるERP再生~SCM業務モデルとその運用をサプライチェーン・デザインの見直しからはじめる~」をご紹介します。

□はじめに

政府もグローバル企業も選挙の行方が気になるようです、と言っても日本の選挙は既に与党がどうしようもない状況なので米国の次期大統領選挙のことです。もしトランプ氏が再び大統領に返り咲いたら(たぶん再選?)、多くの国や企業は否応なく戦略変更を迫られることが予想されます。「“もしトラ”から“ほぼトラ”」になりつつある状況を考えると、事業戦略の見直しは避けられないことでしょう。環境の変化に合わせて、自らを柔軟に変えるのは生き残り戦略です。ダーウィンの進化論では、「優れていたから進化したのではなく、環境にいち早く適応できたから生き残った」という自然淘汰を進化と考える理論だそうです。さて“ほぼトラ”は、それなりに大きい影響が予想されますから、これに備えておくのは必然でしょう。今回は、製造業の事業戦略の根幹となるサプライチェーンを今こそ見直すべきタイミングだと考え、サプライチェーン・デザインの見直しとそのポイントについてお話したいと思います。

■サプライチェーン・デザインの見直しはビジネスモデルとSCM業務モデル

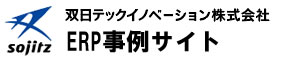

サプライチェーンとは、「サプライチェーンとは、製造する製品の原材料・部品などの調達から設計、製造、そして物流・小売などを経て、最終的にエンドユーザーの手に渡るまでの流れを指すこと」です。そして、サプライチェーンマネジメント(SCM)の目的は、「サプライチェーン全体で、利益を最大化すること。モノ・お金・情報の流れを共有し、連携してサプライチェーン全体の最適化を図るマネジメント手法。SCMは、めまぐるしく変化する需要に合わせて製品を効率的かつ低コストで安定的に供給すること」です。コロナ禍より約4年を経て、世界は大きく変容しています。つまるところ、コロナ禍前の2019年に戻るということです。そして、当時のものづくりの中心であった自動車産業、スマートデバイスやPCなどのエレクトロニクス産業、そしてこれを支える半導体産業は過去どの時代にも該当しない大きな変革に直面しています。いまこそサプライチェーンとその業務モデルを見直して、これまでに無い大変化に備えなければなりません。ポイントは、自社のビジネスモデルの見直しと、SCM業務モデルおよびその運用です。さらに、これを支える仕組み(システム化とデジタル化とその統合データ)を大きく見直す必要があります。中国の思想家である孫子の兵法作戦編には、『拙速と巧遅』という言葉が出てきます。(原文は、「故兵聞拙速。 未睹巧之久也」)拙速とは、つたなくても速いことであり、巧遅とはたくみでも遅いことです。 「完璧でなくとも仕事が早いにこしたことはないという意味」ではなく(そう解説しているビジネス書が多いらしいのですが)、「作戦とは目的を達したら速やかに部隊を撤収してダラダラしない」つまりリソースをムダにせず、次に備えるという心構えを説いています。この考えは、ロシアが電撃的にウクライナ侵攻した結果、戦争状態が膠着していることや、真珠湾攻撃から泥沼の太平洋戦争に突入した結果敗北した大日本帝国の失敗からも良く理解できます。さて、サプライチェーンに話を戻しましょう。

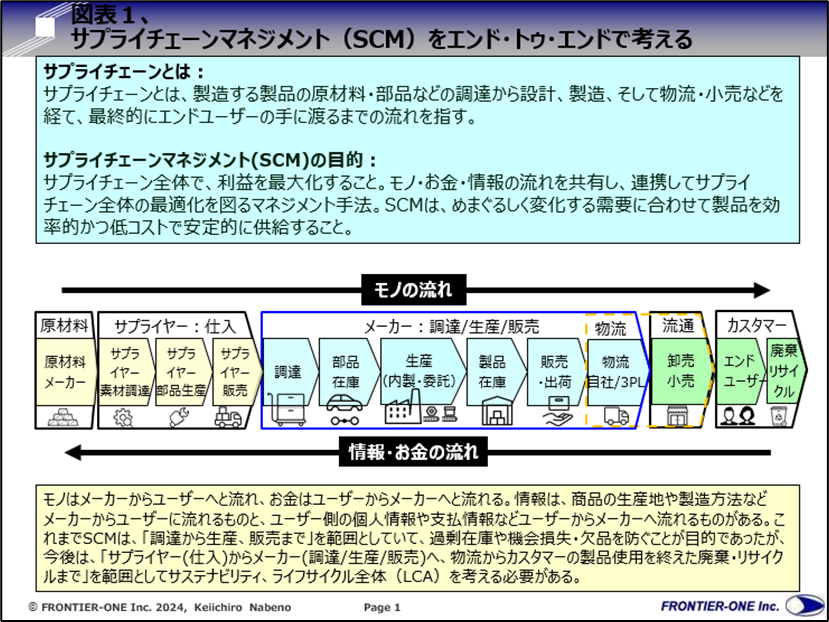

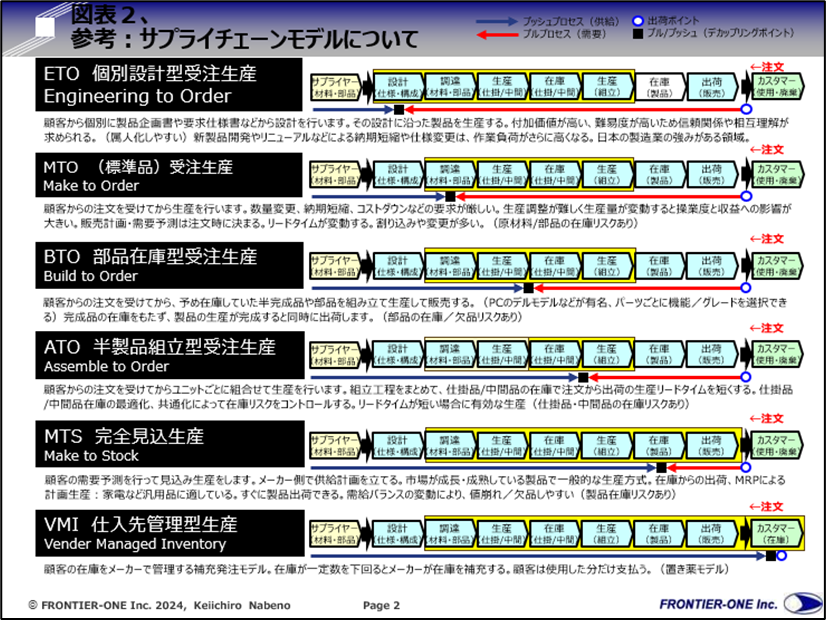

サプライチェーンマネジメント(SCM)を行う上で考える必要があるのは、前述した通りビジネスモデルとサプライチェーン業務モデル(SCM業務モデル)です。同じ製品を製造していても、ビジネスモデルとSCM業務モデルが違えば業務の進め方と業績は大きく違う結果になります。製造業のビジネスモデルは、「誰に(Who)」、「何を(What)」、「どのように提供し(How)」、「なぜそれが収益につながるのか(Why)」の4つで決まります。そして、サプライチェーン業務モデルは、製品の「設計、調達、生産、在庫、販売・出荷」の5つで決まります。サプライチェーンは、顧客からの実際の需要(デマンド)と、生産する制約となる供給方法(サプライのロジスティクス)を考慮する必要があります。供給の計画(プッシュ)と実際の需要(プル)が交わる点を「デカップリングポイント」と呼びます。これは、出荷までのどのポイントで在庫を構えるかということを意味していて、生産リードタイムに大きく影響します。デカップリングポイントを、出荷に近い後ろの工程にするほど、生産量は増やしやすくなり生産リードタイムも短くできます。一方で、在庫量は多くなり顧客ごとの要望は受けにくくなります。日本の製造業は、企業間や組織間をまたがるものづくりに強みがあるため、ETO(個別設計型受注生産)やATO(半製品組立型受注生産)など煩雑に仕様や納期が変わる生産が得意だと言われています。これに対して、欧米ではMTO(標準品受注生産)やMTS(完全見込生産)などMRPで計画し易い生産が得意だと言われています。さらに、需要が安定している領域ではVMI(仕入先管理型生産)が、原材料や物流の制約が低いことから増えつつあるようです。運用については、製品によって複数あるモデルをどのように組み合わせれば利益最大化につながるのかを試行錯誤することを意味しています。個別設計して生産する製品は、付加価値は高い反面、生産する数量は限られているため工場の稼働率は下がると考えられます。こうした取り組みこそサプライチェーン・デザインの見直しだと言えるでしょう。工場の稼働率を高めるためには、MTSやVMIの生産で不足を補うなどの対策が必要となります。SCM業務モデルの管理項目は、これにさらに7つ加えて合計12となります。「①需要計画、②供給計画、③調達、④設計、⑤生産、⑥在庫、⑦販売、⑧物流、⑨アフターサービス、⑩財務、⑪製品企画・開発、⑫サプライヤー」各項目が、それぞれ関連するとともに管理項目ごとにそれぞれ管理手法があります。企業は、自社のSCM業務モデルを見直して、売上/収益を追求する組合せを判断します。さらに、新しい製造業はモノづくりだけではなくコトづくり(ソフトウェア製品・サービス製品・顧客経験価値CXなど)という新しい収益モデルも持っていますから、いろいろ見直すべきなのは必然かもしれません。

(図表1、サプライチェーンマネジメント(SCM)をエンド・トゥ・エンドで考える)

(図表2、参考:サプライチェーンモデルについて)

(図表3、SCM業務モデル管理項目12、その目的と範囲をシンプルに絞り込む)

■SCM業務モデルからAIシミュレーションと人が役割分担して収益最大化を目指す!

SCM業務モデルは、事業戦略に直結しますからこれを見直すことは重要です。見直すポイントは、売上/収益/その他優先度などを考慮して、目先の在庫最適化(在庫削減)ではなく、利益の最大化や中長期的な事業価値向上を目指した製造現場と経営が一体となった判断から見直しを考える必要があります。何故ならば、単純に在庫を減らしても市場の需給変動が過去前例の無い変動が予想されるため何度も欠品することが予想されます。刻々と変化する市場からリアルタイムにデータを取得して精度の高い需給計画を策定しなければならないからです。さらにビジネスモデルの見直しは、テスラが、EV車の製造販売だけで収益を上げているのではなく、CO2排出枠の販売やバッテリステーションといったモノ売り以外の収益源を持っていることが参考となります。大手グローバル企業では、リアルタイムにデータ収集できるクラウド統合データベースと超高速AIシミュレーションを導入して他社に先行する収益最大化の事例が急増しています。属人化している個人のKKD(K経験・K勘・D度胸)やExcel&マクロよりも、高速AIシミュレーションを組織で共有する方がより正確な需要予測が可能となっています。人間は、こうしたAIシミュレーションからの提案内容から判断を下す役割を担います。

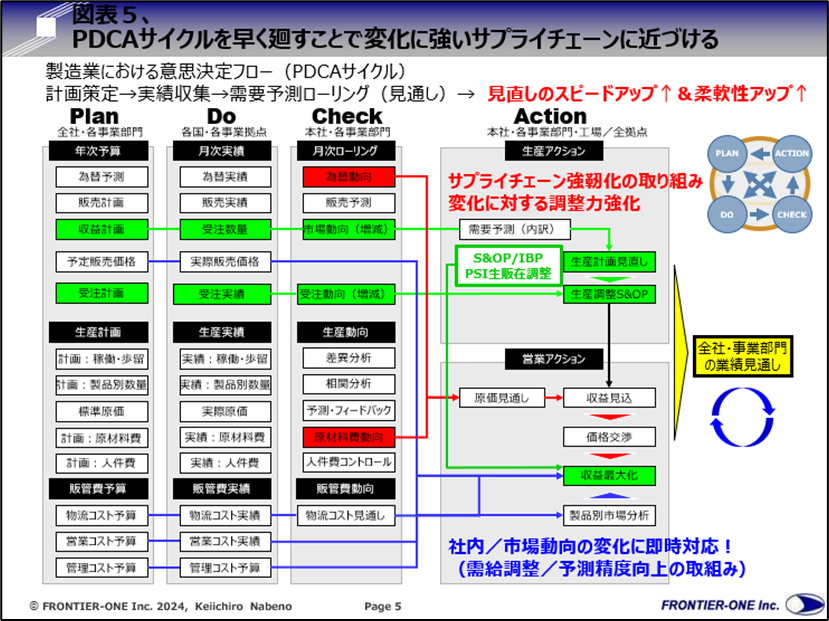

SCM業務モデルの12項目は、複数のシステムにまたがってデータが存在しています。ERPとMES/MOMにその多くの実績データが存在しますが、その実績データをベースとした計画データはSCPやスケジューラーによって計算されます。従って、複数システムにあるデータとその変化をサプライチェーン・ダッシュボードで可視化して状況把握をきめ細かく行う必要があります。つまり、意思決定フロー(PDCAサイクル)を早く廻すことで、変化に対する調整力の高い仕組みが整います。但し、これは拙速にスピードのみを重視したやり方ではなく、ERPやMES/MOMなど実行系システムからリアルタイムに収集した実績データから統合データベースを構築。その統合データを活用した高速AIシミュレーションによる結果を組織で人が判断したものです。具体的には、従来月次で行っていた在庫調整のPSI(製販在)調整を、デジタル化+高速AIシミュレーションでS&OP/IBP(収益の最大化)を週次、日次できめ細かく行うことを可能とするものです。このように、ビジネスモデルを紐解いて、SCM業務モデルとその割振りを最適化することが出来ます。

(図表4、SCM業務モデルの12項目のデータは複数システムにまたがって存在する)

(図表5、PDCAサイクルを早く廻すことで変化に強いサプライチェーンに近づける)

今回は、サプライチェーン・デザインを見直すポイントについてお話しました。ビジネスモデルを決める4つ「誰に(Who)、何を(What)、どのように提供し(How)、なぜそれが収益につながるのか(Why)」とSCM業務モデルの管理項目12つ「①需要計画、②供給計画、③調達、④設計、⑤生産、⑥在庫、⑦販売、⑧物流、⑨アフターサービス、⑩財務、⑪製品企画・開発、⑫サプライヤー」です。これがバラバラでノーコントロールであるほど、製造業が避けるべき「ムリ・ムダ・ムラ」が出てきます。サプライチェーンは複雑で業種や製品などが同じでも、商流やビジネスモデルが異なれば全く違った仕組みが必要となります。多くの製造業では、こうした見直しをやらずに放置してきた企業が多くあります。今回の見直しポイントは、筆者がこれまで取り組んできたケースや事例などから整理したものです。

以上