業界トップランナー鍋野敬一郎氏のコラム第43回「ERPと流通DXのブレークスルーポイント(その1)コロナ禍時代」を公開しました。

□はじめに

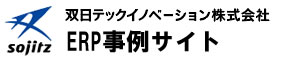

2022年2月現在、日本国内はかつてないスピードで急拡大する新型コロナウイルスのオミクロン変異株による感染第6波が猛威を奮っています。国内で感染がピークアウトする期間は、これまでの経験では3ヶ月ほどですが今回は感染スピードが早いことなどからこれより短くなると予想する専門家が多いようです。しかし、回復基調にあった経済への影響は大きく株価の下落、エネルギーコストの上昇、原材料などの調達コスト高騰によって企業業績の見通しは悪化すると予想されています。欧州では収束傾向にありますが、北米や中国などは感染者数が拡大を続けていて、景気回復に悪影響を及ぼしています。商社/卸売など流通業(B2B)の業績は、産業全体で厳しい見通しが予想されます。その主要因が原材料や半導体、エネルギーなどの調達コスト高騰と、人手不足による人件費の上昇が続くためです。まず取り組まなければならないのは、こうした原材料やエネルギーなど調達を抜本的に見直すことです。今回は、“調達戦略”から流通DXの突破口を探ります。

■“調達戦略”の見直し

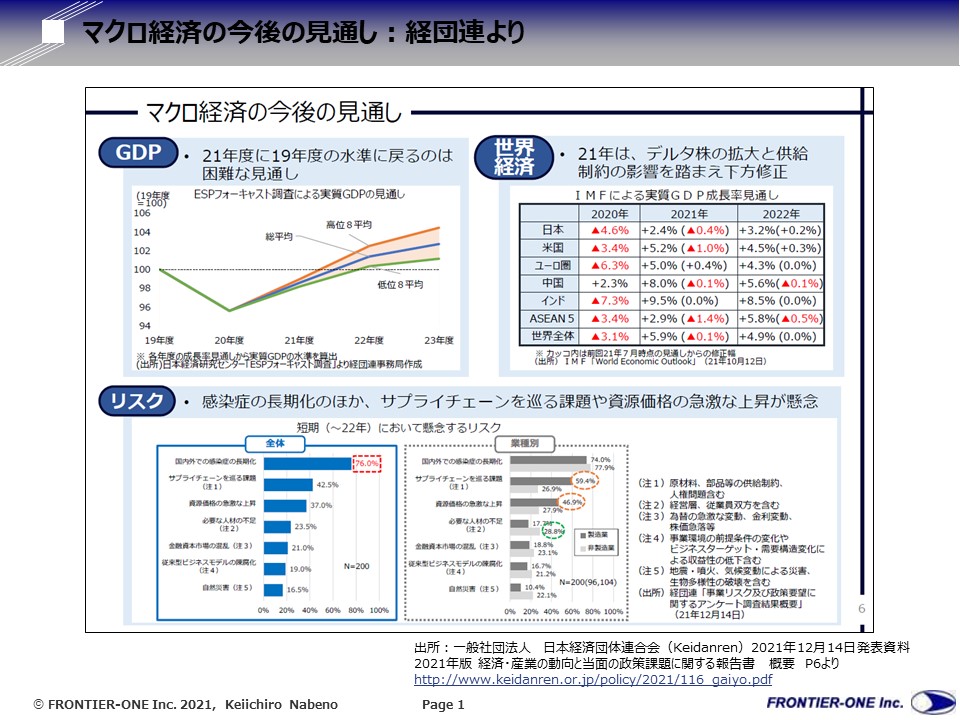

世界経済は、2022年からの本格的な回復を期待した取り組みがオミクロン変異株の蔓延による感染者急拡大によって、サプライチェーンの混乱が続いています。企業は業績を回復するために工場の操業再開を急いでいますが、その取り組みがうまく行かないのです。製品を作るために必要な原材料や素材が入手しにくくなり、エネルギーコストが高くなり、人手が足りない状況が続いています。経済を立て直すための取り組みが、コスト高騰やサプライチェーン混乱に拍車を掛けているのです。新型コロナウイルスによって止まった経済を回復するため生産が一気に再開されました。これによって、止まっていた生産や流通が動き出してあらゆる原材料、エネルギー、労働力などリソースが足りなくなっている状況です。製造業がまず取り組むべき課題は、必要となる原材料資材やエネルギーなどリソースの“調達”です。

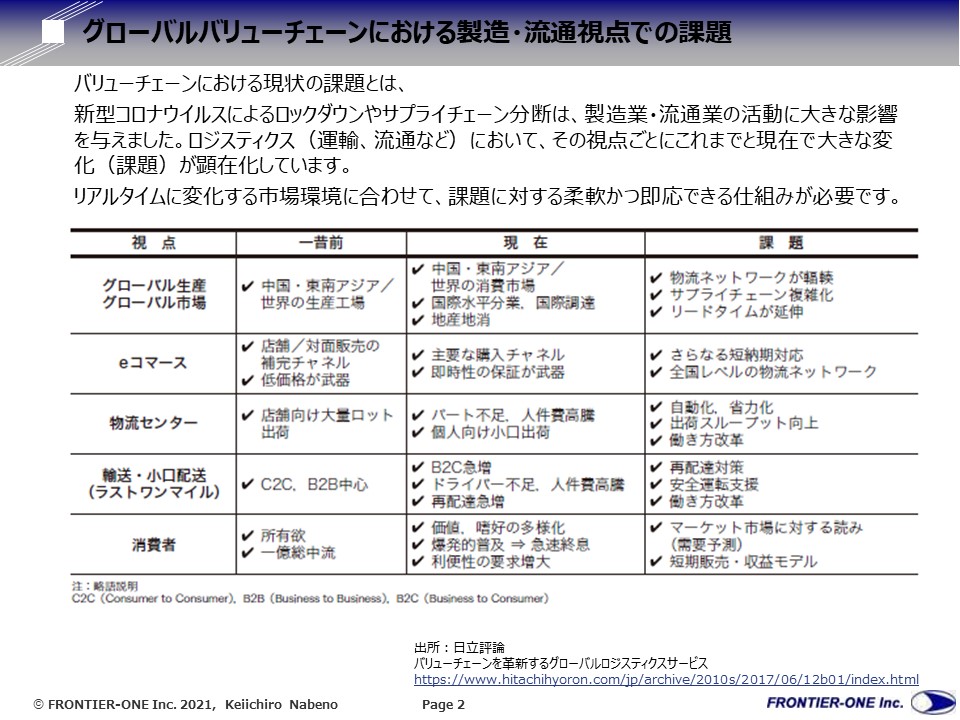

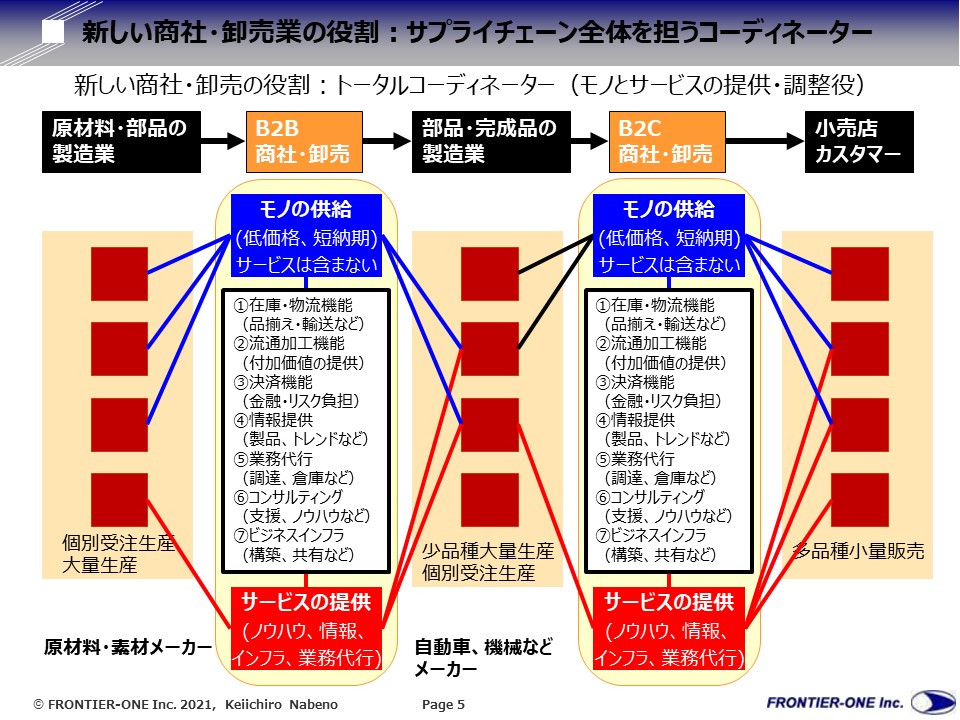

これまでの調達は、「良いものを安く買う」、「必要なときに必要なだけ買う」という考え方でしたが、これは供給が安定している状態を前提としています。新型コロナウイルスによるコロナ禍では、従来の安定供給が可能な調達が見込めなくなりました。経済回復を急ぐ企業や、ロックダウンの自粛生活で消費意欲が高まっているユーザーの購買意欲が高まり、需要が急速に回復しています。例えば、自動車や住宅関連などの需要は、コロナ禍の影響を受けて個人向け需要(地方はとくに)や企業活動に必要不可欠な製品となっています。製品を生産するためにも、鉄やアルミ、樹脂、半導体など多種多様な原材料・素材が必要となります。商社・卸売業は、「原材料・部品のメーカー」から「部品・完成品のメーカー」をつなぐB2Bの調達を担うとともに、「部品・完成品のメーカー」と「小売/カスタマー」をつなぐB2Cの供給を行うハブ的な役割を担っています。現在は、需要と供給のバランスが大きく崩れているため、求められる役割も大きく変わりつつあります。こうした状況を踏まえて、製造業・流通業で早急な“調達戦略”見直しが求められています。

■商社卸DXをモノとサービスの調達起点で考える

前述した通り経済回復を目指して、市場から急速かつ高い需要が要望されてえいます。しかし、国内外でのコロナ禍の長期化によってサプライチェーンの混乱が続いています。商社・卸売業のビジネスモデルは、ネットやECなどによって仲介業としての役割が顧客ニーズと乖離していましたが、コロナ禍以前から既にビジネスモデルが限界となっていると言われ、コロナ禍がこうした動きをさらに加速しています。これまでも、品揃えの拡充やマーケティング機能の強化、流通加工による付加価値提供など課題解決に取り組んできましたが、これだけで急激な価格上昇/人手不足/供給不安には到底対処できません。経済再生を求める顧客の需要に対応できる製品不足が解消するまでには、まだかなり時間が掛かる見通しです。

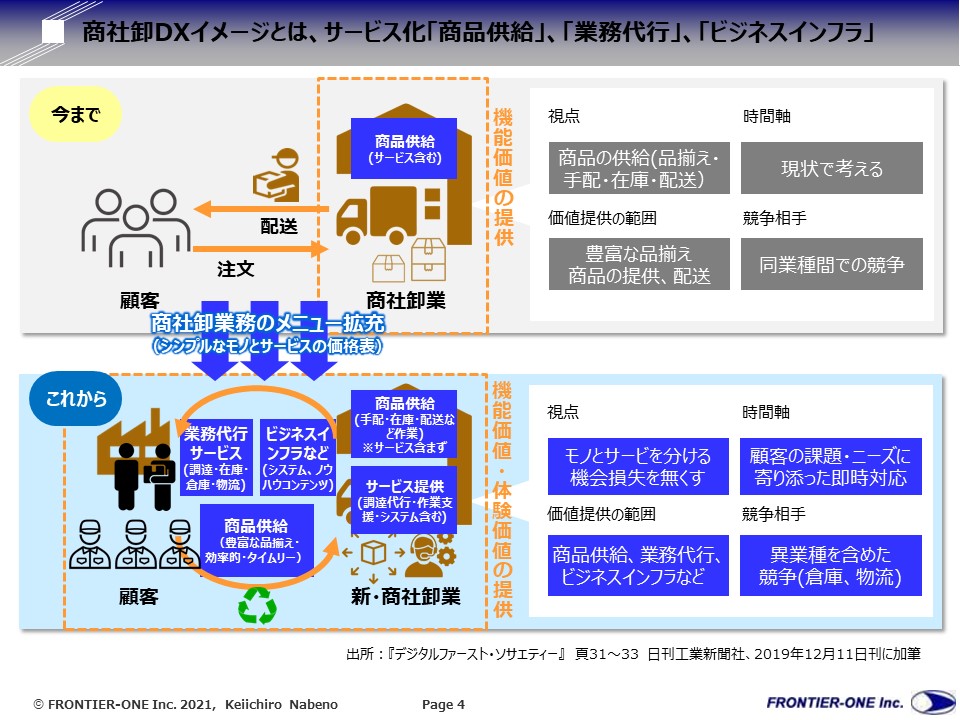

仕入れた製品にサービスを含めて売価に転嫁して販売する従来ビジネスモデルは、ネットやECの拡大によってマイナス評価となっています。製品に上乗せされているサービス料が不明瞭なため仲介手数料が割高に見えるためです。国内における商社・卸売業の商慣習がマイナス評価を招いています。モノの価格とサービスの価格を明瞭会計が求められているのではないかと思われます。「サービスはモノに含まれる」という考え方が通用しない時代となり、サービス業は、既にサービスのメニュー化、サービス価値の見える化、価格表の作成などに着手しています。製造業においても、サービス化を進めていてモノとサービス両方で稼ぐ新しいビジネスモデルを模索しています。商社・卸売業においても、こうしたサービス化への取り組みを推し進めた新しいビジネスモデルが課題解決につながると考えられています。これを、流通DX(商社・卸売業DX)のゴールとしている企業もあります。

例えばある製造業が故障した工作機械の補修パーツを入手しようと考えた場合、必要なパーツを工作機械メーカーのウェブ/カタログを検索します。ここでパーツ交換と調整作業のサービスが必要となる場合、そのサービスを出入業者の商社卸またはメーカーの技術者へ依頼しなければなりません。従来は、商社卸は補修パーツ価格にサービス費用も含めた対応をしていましたが、ネットでパーツ費用だけの価格が安価であると分かればできるだけ安く早く済ませたいと考えます。結果として、商社卸のサービス料が含まれたパーツの見積費用が高ければ失注となります。もし、サービス料とパーツ費用が明瞭ならばサービスのみの依頼があったかも知れません。また、年間サービス料を定額で提供すればサービス提供だけで安定した売上を得ることが出来ます。サービスマニューを明瞭にするということは、モノとサービスをそれぞれ売ることが可能となります。さらに、他社が販売した製品のサービスも提供できれば故障頻度の多い設備の更新タイミングで製品を置き換えるチャンスも生まれます故障した設備の代替機を新製品アピールにも使えるでしょう。これは、自動車ディーラーと同じやり方です。さらに、基幹システムのERPやMESなどに蓄積されている設備保全データを共有出来ればさらにチャンスが増えます。

顧客の目的は、「修理パーツを入手すること」ではなく、「いますぐ動く工作機械」なのです。もちろんベストは修理パーツを市場から見つけ出すことですが、修理パーツが入手できなくても代替の工作機械が利用出来れば良いのです。この製造業から相談を受けた商社卸は、代替部品を提供する、代替の工作機械を提供する、その処理工程を請け負う(流通加工として代行する)、などの提案が可能ではないだろうか。商社卸が、単独でこうした提案を行うのは難しいでしょうが、オープン・イノベーションという考え方で仕入先や取引先と協力してチームを組むことでこうした提案が可能となります。

【新しい調達戦略】 製造元から修理パーツが入手できない場合の対応

1,市場から修理パーツを見つけ出す『探索サービス』

2,代替部品を提供する『代替部品の造成』

3,代替の工作機械を提供する『代替機械の貸与』

4,その処理工程を請け負う(流通加工として代行する)『作業の代行サービス』

今回は、調達困難な状況において商社・卸売業が仲介業という業種の枠組みを超えて顧客視点で“調達戦略”に取り組む可能性について考察しました。実は、筆者のお客様の製造業には、高性能3Dスキャナ、3D-CADシステム、3Dプリンター(金属マテリアル/樹脂マテリアルそれぞれの積層造形)にょって、現物部品または図面データがあればリバースエンジニアリングでどんなパーツでも造成できる企業(町工場)があります。精密加工や試作に強みを持ち、国内外の航空機や自動車のパーツを製造しています。高度な技術は、国内大企業の追従を許さず、そのチームには大手総合商社が参画しています。従来の考え方で取り組む“調達戦略”は、製品を安く早く大量に調達することを指していましたが、原材料資材などの入手が難しい現状では難しいと言えます。そもそも商品を仕入れることが出来ない商社・卸売は一切稼ぐことが出来ません。新型コロナウイルスによるサプライチェーン分断は、「モノがいつでも安く大量に調達できる」から「モノがなかなか入手出来ない状況でも必要なモノを見つけだして/作り出して調達する」という発想の転換が求められていて、現実にはその入口に立つ企業が既に国内で出てきています。

日商エレクトロニクスからのお知らせ

商社や流通関係のお客様でERP、業務システムの改善をお考えの方は、日商エレクトロニクスが提案する商社向けERPのお話を聞いてみませんか?

■「GRANDIT」ソリューション(商社向け)

https://erp-jirei.jp/grandit

ほぼ毎月実施しているGRANDITオンラインセミナーもご覧ください。

https://erp-jirei.jp/archives/category/seminar/handson