業界トップランナー鍋野敬一郎氏コラム第71回「ERP再生の勘所「混ぜると危険なERPシステムと独自システム」その理由とは~基幹システムの刷新プロジェクトで一部ERPに置き換えというケースは生じる問題~」をご紹介します。

□はじめに

ツギハギで増築や改修を繰り返した住宅よりも、スマートに新築した住宅の方が機能性も住み心地も快適なのは言うまでもありません。しかし、老朽化した戸建て住宅は、高齢化した両親にとって次第に住みにくい家となります。段差や階段、トイレやお風呂などインフラの経年劣化、いずれ車いすや手すりが必要となると今までとは違った機能性や使い易さ、快適さが求められます。長く住んだ家に愛着があるのは当然なので、機能性や住みやすさを理由に、長年住み慣れた戸建てからワンフロアのマンションへの転居は嫌だと拒否し続けてもいずれ決断せざるを得ないときは来ます。これまで独自仕様で個別開発した基幹システムから、ベンダが提供するERPシステムへの乗り換えはこうした住み替えをさらに大規模にした一大イベントとなります。今回は、こだわりのレガシーシステムと新しいクラウド型ERPシステムを混在して新しい基幹システムを構築する取り組みのリスクについてお話します。

■全ての業務をERPシステムに置き換えられない

システムは、住宅やビルに例えて話をすると分かりやすいと言われます。これは、目に見えないシステムよりも、住宅やビルの方が具体的な実体イメージを持っているからだと言えます。しかし、一見キレイに収まっているように見えても、その裏側にある仕組みや機能がバラバラで分断されていると「見た目OK、使い勝手NG」ということになります。

最近のERPシステムはパッケージシステムをアドオン(追加開発)・カスタマイズ(改変)するのではなく、SaaS型クラウドERPシステムを導入するケースが増えていますが、個別仕様の独自システムを長年使っていた企業が安易にベンダ丸投げでクラウドERPシステムを導入して大トラブルになるケースが増えています。特に製造業は、販売管理システムや生産管理システムに独自のこだわりを持っているためそのシステムは残して、機能単位や部門単位でシステムをツギハギするという考え方です。日本国内のERPシステム導入は、製造業で7割以上と言われています。欧米と遜色ない導入割合ですが、ひとつだけ大きな違いがあります。それは、日本企業のERPシステムはSIベンダやコンサルファームに丸投げで導入しているケースが大半だと言うことです。日々のERPシステム運用もベンダからの要員抜きでは安定稼働出来ないのが現状です。さらに、トップダウンで「DXに取り組むように」とIT部門は拒否権なしで参画を要請されます。リソースが足りないどころか、不足をさらにベンダに頼る状況が続いています。製造業は、会計メインでERPシステムを導入しているケースが多く、ERPシステムについては慣れているつもりですが前述した通り販売管理や生産管理、さらにこれに密接に絡むサプライチェーン管理(SCM)にERPシステムを使うケースは実は少ないのです。従来の独自開発した販売管理システム、生産管理システムをERPシステムで統合しようとすると業務プロセスの見直しは避けられません。また、IT要員も慢性的に不足しているので特にクラウドERPシステムを導入する計画は、部分的な置き換えによるツギハギERPシステムとなります。ここに、大きな問題が生じることになります。

■ERPシステムと独自開発システムのツギハギで業務が破綻する!

前回コラムで、「なぜERPシステムはトラブルが多いのか?」というテーマで在庫管理についてお話しました。実在庫とERPのシステム在庫が乖離して、サプライチェーンに大混乱を招く理由について3つの原因からその対策を説明した内容です。在庫管理の業務とシステムのギャップは、製造業にとって売上と顧客からの信頼性に影響する大問題です。しかし、ユーザー企業側にこのリスクに気づくIT担当者は少ないのです。理由は、ベンダ丸投げによるERPシステム導入と従来のままの独自システムに起因するトラブルを予見出来ないからです。そして、そのトラブルの多くが、システム本番稼働後に発覚します。

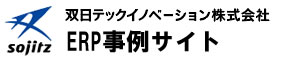

(図表1、クラウドERPシステムと独自開発システムのツギハギでトラブル発生!)

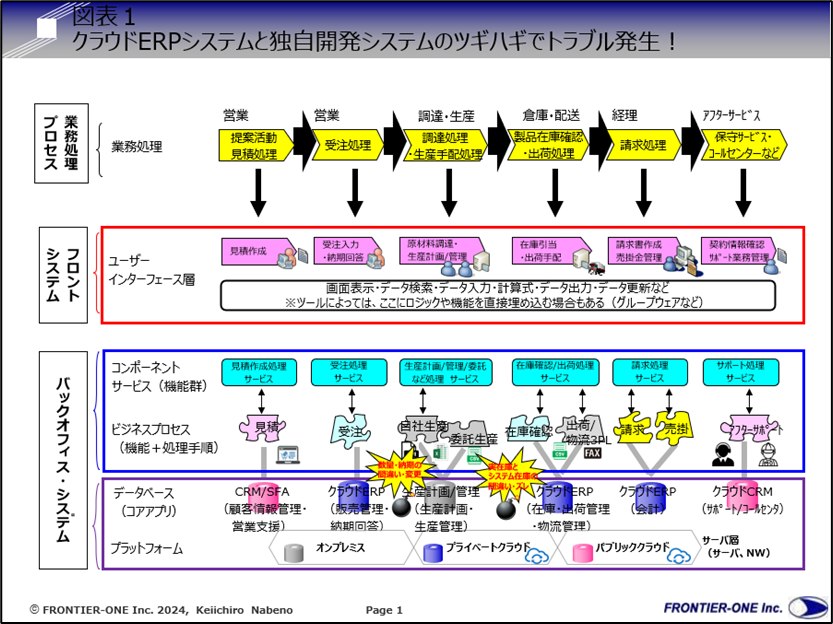

ERP導入計画と事前テストは、正しいデータが正しいタイミングでERPシステムに入力される前提でシステム設計されています。従って、事前テストでもトラブルは生じません。しかし、ERPシステムが本番稼働するとさまざまな小さいトラブルが生じます。営業部門からは、数量や納期の変更が容赦なく届きます。生産部門(工場)では、生産性や納期、コストを優先してERPシステムからの生産オーダーを、工場側の都合やリソースの都合で変更します。さらに、部門間の調整は人を介して属人的に行うケースが多く、システム化されていないのでタイムラグや数値のズレが生じます。独自開発されたシステムや紙・Excelでのオペレーションは、こうした曖昧なところを許容して人が仲介して対処していますが、従来システムとERPシステムが混在するツギハギシステムだと、このズレがERPシステムを止める原因となります。つまり、数字や納期が合わないのでシステムにあるデータの信頼性が無くなって業務が止まることになります。例えば、ERPシステムの生産管理は、MRP(資材所要計画)方式で見込み生産に対応しています。生産する製品に、必要となる原材料や部材の在庫を払い出す仕組みです。しかし国内製造業の大半は、受注生産方式の製番管理で生産オーダーに原材料や部材が直接紐づきます。同じ製品でも生産オーダーごとに割り当てているので、他の生産オーダーで使うためにはこの紐づきを外す処理が必要となります。これは、原価管理やトレーサビリティを考えた仕組みなのですが、ERPシステムではデータ管理が煩雑になるというデメリットがあります。独自開発システムや国産パッケージだと手間を省くために一括取消(自動的に赤伝処理や関連データの反対仕訳伝票を作成して、チェックしてレポートするような仕組み)などという機能があるのですが、外資系パッケージでは一括取消のような仕組みは標準機能では無く、似たような機能を再現する仕組みのケースが多いようです。結果的に欲しい結果が得られればOKという考え方です。これは、ERPシステムによって出来ること/出来ないことがあるためユーザー側と良く機能検証する必要があります。ここでポイントとなるのが、ツギハギシステムで残る従来のままの販売管理や生産管理のシステムから出てくるデータです。このデータの精度が低く、ひとによる調整が必要なことが多いため、部分的にクラウドERPシステムが入るとそこがトラブル原因となります。考え方やシステム開発思想が異なるツギハギシステムの弊害が、システム稼働後に一気に爆発します。ユーザー企業側のエンドユーザーやIT部門の要員がギャップやリスクに気づけば良いのですが、業種/業態/製品/サプライチェーンなどによって異なるため難しい判断が求められます。恐らく、これがここ最近増えているERPシステムトラブルの一因だと考えられます。

(図表2、生産方式の違いによる業務処理の違い:MRPと製番管理)

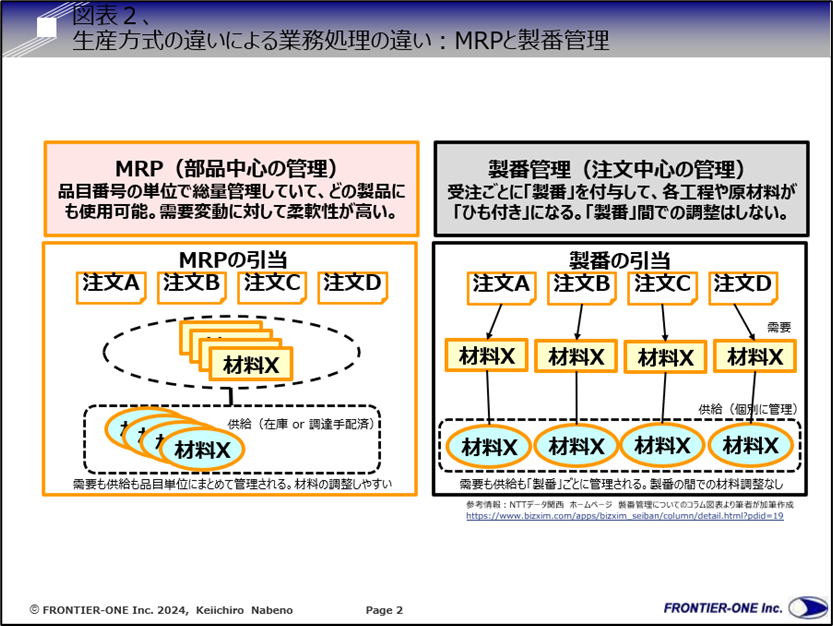

(図表3、ERP導入:業務変更でなければ出来ないところ、システムで出来るところ)

さて今回は、「混ぜると危険なERPシステムと独自システム」というテーマで、前回に引き続いてERPシステムのトラブル発生要因について話をしました。計画段階では“いいところ取り”ですが、本番稼働後は“ツギハギのバラバラ”システムでトラブル発生となります。回避するためには、経験豊富で腕の良いベンダコンサルと導入するERPシステムをしっかりと学んで、独自システムとERPシステムのギャップによる障害発生を予見できるユーザー企業の技術者の存在が必要不可欠となります。戸建てに増改築を繰り返しても、ビルやマンションにはならないと考えるべきでしょう。

■お知らせ

商社、卸業の皆様へ、双日テックイノベーションはこの分野に高い実績とノウハウを持っています。ERPの導入やリプレイスをお考えの方は以下のページをご覧ください。

■「GRANDIT」ソリューション(商社向け)

https://erp-jirei.jp/grandit

■オンラインセミナーのご案内

GRANDITのオンラインセミナーをほぼ毎月開催しています。興味がある方は以下をご覧ください。

https://erp-jirei.jp/category/seminar/

■国産統合型クラウドERPサービス「GRANDIT miraimil」のご紹介

https://erp-jirei.jp/miraimil